La fabrication additive, plus communément appelée impression 3D, a transformé et transforme profondément le métier de designer industriel. En offrant une liberté de création sans précédent, elle permet d’explorer des formes complexes, impossibles à réaliser avec les méthodes traditionnelles. Si les plastiques ont longtemps été utilisés dans des procédés conventionnels comme le moulage par injection ou l’usinage, leur transformation via la fabrication additive a ouvert la voie à une approche plus agile et plus efficace du design, où les itérations rapides et les ajustements en temps réel deviennent la norme.

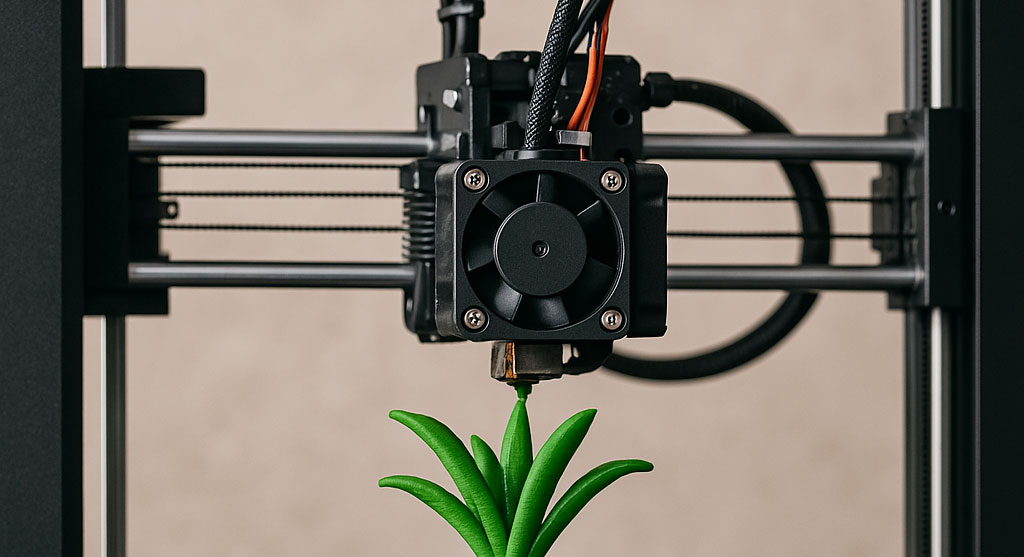

Le cœur de cette révolution réside dans la diversité des techniques de fabrication additive. L’extrusion thermoplastique (FDM – Fused Deposition Modeling) est le procédé le plus accessible, idéal pour le prototypage rapide et les tests fonctionnels. Le frittage de poudre (SLS – Selective Laser Sintering) permet de produire des pièces plus robustes et complexes sans structures de support, rendant la technologie parfaitement adaptée aux environnements industriels. La photopolymérisation (SLA, DLP, CLIP) offre une précision inégalée, idéale pour des prototypes esthétiques ou des pièces nécessitant une finition fine. Enfin, la projection de liant (Material Jetting) permet la production de pièces en couleur et à haute résolution, bien qu’elle reste moins adaptée aux applications nécessitant une forte résistance mécanique.

La fabrication additive redéfinit donc les processus de développement produit. Les concepteurs bénéficient d’une flexibilité inédite : il est désormais possible de tester rapidement différentes variantes d’un concept et d’optimiser la géométrie d’un produit en fonction des contraintes mécaniques (optimisation topologique). La suppression des contraintes de fabrication traditionnelles ouvre la porte à des formes organiques et des structures lattices qui allègent les pièces tout en conservant leurs performances mécaniques.

L’essor de la fabrication additive s’accompagne également d’une diversification des matériaux. Des thermoplastiques standards aux composites renforcés, en passant par des résines haute performance, le choix des matériaux s’élargit, rendant la technologie plus pertinente pour des applications industrielles avancées. Les technologies comme la photopolymérisation et l’extrusion thermoplastique, historiquement dominantes, cèdent progressivement du terrain aux procédés sur lit de poudre comme le frittage laser, qui répondent mieux aux exigences de l’industrie.

Les secteurs d’application du design industriel évoluent en conséquence. L’automobile et l’aéronautique utilisent la fabrication additive pour le prototypage et l’outillage, mais aussi pour la production de pièces finies. La valeur du marché mondial des pièces plastiques imprimées en 3D pourrait atteindre 40 milliards de dollars d’ici 2030 [1], illustrant un essor significatif. Cependant, bien que la fabrication additive excelle en production de petites séries, elle reste moins compétitive pour la production de masse en raison de coûts unitaires plus élevés et de limitations en termes de volumes d’impression.

D’un point de vue environnemental, la fabrication additive plastique réduit les pertes matérielles par rapport aux méthodes soustractives comme l’usinage. Cependant, l’efficacité énergétique reste un défi, notamment pour les procédés comme le frittage de poudre et la photopolymérisation, qui nécessitent des apports énergétiques importants. Comparée au moulage par injection, qui optimise les coûts et les délais pour la production en grande série, la fabrication additive offre plus de flexibilité mais reste énergétiquement plus exigeante pour certaines applications.

Pour l’équipe Tohtem Maker, l’impression 3D ne représente pas une simple alternative aux méthodes traditionnelles, mais un véritable levier d’innovation. Elle permet d’adopter une approche plus flexible, où la conception itérative et la liberté des formes constituent des atouts essentiels. Grâce à l’amélioration constante des matériaux et des technologies, la fabrication additive s’impose progressivement comme une méthode incontournable, bien qu’elle doive encore surmonter certains défis technologiques et économiques pour s’étendre à la production de masse. Loin de se limiter à une tendance passagère, elle façonne un nouvel avenir pour le design industriel, où la créativité et l’ingéniosité sont libérées des contraintes de fabrication traditionnelles.

[1] Additive Manufacturing Research (ancien SmarTech Analysis), “Polymer Additive Manufacturing Markets and Applications: 2020-2029” 2020.